ઓટોમોબાઈલ ઉદ્યોગના સતત વિકાસ સાથે, બ્રેક ડિસ્કની માંગ પણ વધી છે.આ સંદર્ભમાં, બ્રેક ડિસ્કની પ્રોસેસિંગ ટેકનોલોજી પણ બદલાઈ ગઈ છે.આ લેખ પ્રથમ બે સામાન્ય રીતે ઉપયોગમાં લેવાતી બ્રેક પદ્ધતિઓ રજૂ કરે છે: ડિસ્ક બ્રેક અને ડ્રમ બ્રેક, અને તેમની તુલના કરે છે.તે પછી, તેણે બ્રેક ડિસ્કની પ્રોસેસિંગ ટેક્નોલોજી પર ધ્યાન કેન્દ્રિત કર્યું, જે ડિસ્ક બ્રેક પદ્ધતિનો મુખ્ય ભાગ છે, અને બ્રેક ડિસ્ક માર્કેટનું વિશ્લેષણ કર્યું.એવું માનવામાં આવે છે કે બ્રેક ડિસ્ક ઉત્પાદકે પ્રતિભા રજૂ કરવી જોઈએ, ઉત્પાદનની ગુણવત્તામાં સુધારો કરવો જોઈએ અને સ્વતંત્ર નવીનતાનો માર્ગ લેવો જોઈએ.

1. હાલમાં બે બ્રેકિંગ પદ્ધતિઓ છે: ડિસ્ક બ્રેક અને ડ્રમ બ્રેક્સ.ઘણી કાર હવે આગળ અને પાછળની ડિસ્ક બ્રેકનો ઉપયોગ કરે છે, કારણ કે ડ્રમ બ્રેક્સની તુલનામાં ડિસ્ક બ્રેકમાં નીચેના ફાયદાઓ છે: ડિસ્ક બ્રેક્સમાં ગરમીના વિસર્જનની કામગીરી સારી હોય છે અને હાઇ-સ્પીડ બ્રેકિંગને કારણે થર્મલ ડિગ્રેડેશન થતું નથી;વધુમાં, ડિસ્ક બ્રેક્સ સતત થવાને કારણે થશે નહીં. બ્રેક પર પગ મુકવાથી સર્જાતી બ્રેક નિષ્ફળતાની ઘટના ડ્રાઇવિંગ સલામતીની ખાતરી આપે છે;ડિસ્ક બ્રેક ડ્રમ બ્રેક કરતાં સરળ માળખું ધરાવે છે અને જાળવણી માટે અનુકૂળ છે.

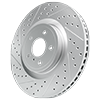

2. બ્રેક ડિસ્ક (ચિત્રમાં બતાવ્યા પ્રમાણે), કાર ડિસ્ક બ્રેકના બ્રેકિંગ ઘટક તરીકે, કારની બ્રેકિંગ અસરની ગુણવત્તા નક્કી કરે છે.જ્યારે કાર ચાલતી હોય ત્યારે બ્રેક ડિસ્ક પણ ફરે છે.બ્રેક લગાવતી વખતે, બ્રેક કેલિપર બ્રેકિંગ ફોર્સ જનરેટ કરવા માટે બ્રેક ડિસ્કને ક્લેમ્પ કરે છે.પ્રમાણમાં ફરતી બ્રેક ડિસ્ક નિશ્ચિત છે જેથી કરીને ધીમી પડી શકે અથવા બંધ થઈ શકે.

3. બ્રેક ડિસ્ક માટે પ્રોસેસિંગ જરૂરિયાતો

બ્રેક ડિસ્ક એ બ્રેક સિસ્ટમનો એક મહત્વપૂર્ણ ભાગ છે.સારી બ્રેક ડિસ્ક ઘોંઘાટ વિના સ્થિર રીતે બ્રેક કરે છે અને કરતી નથી.

તેથી, પ્રક્રિયાની જરૂરિયાતો વધુ છે, નીચે પ્રમાણે:

1. બ્રેક ડિસ્ક એ કાસ્ટ પ્રોડક્ટ છે, અને સપાટીને રેતીના છિદ્રો અને છિદ્રો જેવા કાસ્ટિંગ ખામીની જરૂર નથી, અને તેની ખાતરી આપવામાં આવે છે.

બ્રેક ડિસ્કની તાકાત અને કઠોરતા બાહ્ય દળોની ક્રિયા હેઠળ અકસ્માતોને અટકાવી શકે છે.

2. જ્યારે ડિસ્ક બ્રેકને બ્રેક કરવામાં આવે ત્યારે બે બ્રેક સરફેસનો ઉપયોગ થાય છે, તેથી બ્રેક સરફેસની ચોકસાઈ વધારે હોય છે.વધુમાં,

સ્થિતિની ચોકસાઈની ખાતરી કરો.

3. બ્રેકિંગ દરમિયાન ઉચ્ચ તાપમાન ઉત્પન્ન થશે, અને ગરમીના વિસર્જનને સરળ બનાવવા માટે બ્રેક ડિસ્કની મધ્યમાં હવા નળી હોવી જોઈએ.,

4. બ્રેક ડિસ્કની મધ્યમાં છિદ્ર એસેમ્બલી માટેનું મુખ્ય માપદંડ છે.તેથી, મશીનિંગ છિદ્રોની પ્રક્રિયા ખાસ કરીને મહત્વપૂર્ણ છે

હા, પ્રક્રિયા માટે સામાન્ય રીતે BN-S30 સામગ્રીના સાધનોનો ઉપયોગ થાય છે.

બ્રેક ડિસ્કની સામાન્ય રીતે વપરાતી સામગ્રી મારા દેશનું ગ્રે કાસ્ટ આયર્ન 250 સ્ટાન્ડર્ડ છે, જેને HT250 તરીકે ઓળખવામાં આવે છે.મુખ્ય રાસાયણિક ઘટકો છે: C (3.1-3.4), Si (1.9-2.3), Mn (0.6-0.9), અને કઠિનતા જરૂરિયાતો 187-241 ની વચ્ચે છે.બ્રેક ડિસ્ક બ્લેન્ક ચોકસાઇ કાસ્ટિંગને અપનાવે છે અને કાસ્ટિંગ પ્રક્રિયા દરમિયાન પેદા થતા આંતરિક તણાવને સુધારવા, વિરૂપતા અને ક્રેકીંગ ઘટાડવા અને કાસ્ટિંગની મશીનિંગ કામગીરીને સુધારવા માટે હીટ ટ્રીટમેન્ટમાંથી પસાર થાય છે.સ્ક્રીનીંગ પછી, જરૂરીયાતોને પૂર્ણ કરતા ખરબચડા ભાગોને મશીનિંગ દ્વારા પ્રક્રિયા કરવામાં આવે છે.

પ્રક્રિયા નીચે મુજબ છે:

1. મોટા બાહ્ય ગોળાકાર સપાટી સાથે રફ ટર્નિંગ;

2. રફ કારનું મધ્યમ છિદ્ર;

3. રફ કારનો નાનો રાઉન્ડ એન્ડ ફેસ, સાઇડ ફેસ અને જમણી બાજુનો બ્રેક ફેસ;

4. રફ કારની ડાબી બ્રેક સપાટી અને આંતરિક છિદ્રો;

5. મોટા બાહ્ય વર્તુળની સપાટી, ડાબી બ્રેક સપાટી અને દરેક આંતરિક છિદ્ર સાથે અર્ધ-તૈયાર કાર;

6. અર્ધ-તૈયાર કારનો નાનો બાહ્ય વર્તુળ, અંતિમ ચહેરો, મધ્ય છિદ્ર અને જમણી બાજુનો બ્રેક ચહેરો;

7. ફાઇન ટર્નિંગ ગ્રુવ અને જમણી બ્રેક સપાટી;

8. ડાબી બ્રેક સરફેસ અને ફિનિશ્ડ કારની નાની ગોળાકાર અંતિમ સપાટી, ફિનિશ્ડ કારની ડાબી બાજુની નીચેની ગોળાકાર સપાટી, અંદરનું છિદ્ર ચેમ્ફર્ડ છે;

9. બરર્સને દૂર કરવા માટે છિદ્રો ડ્રિલ કરો અને આયર્ન ફાઇલિંગને ઉડાવો;

10. સંગ્રહ.

પોસ્ટ સમય: નવેમ્બર-26-2021